DEGITAL CREATIONデジタルものづくり

- ホーム

- > デジタルものづくり

「デジタルものづくり」で

人を創造する経営へ

当社が実現するのは、「デジタルものづくり」です。

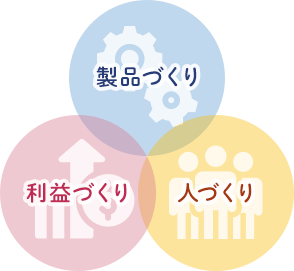

製造業の目的は「ものづくり」「利益づくり」「人づくり」です。

「人」は「もの」を造り「利益」を生み出します。

また「人」は「人」を育成し、さらなる「利益」と「発展」をもたらします。

一般的な生産管理システムは「モノの管理」に重点が置かれており、

効率的な作り方、あるいは「利益づくり」「人づくり」といった点がおろそかになっています。

生産管理システムをより有効に活用していくためには「ものづくり」に特化せず、

「利益づくり」「人づくり」といった経験やノウハウをデジタル化し活用できる形にしていくことが重要です。

これが私たちの「デジタルものづくり」です。

一般的なシステム

製品を作る機能にのみ特化している

利益にはつながらない古いシステム

製造革命

ノウハウを活かしたシステムだから

人が利益をあげる仕組みができる

利益を上げるシステム

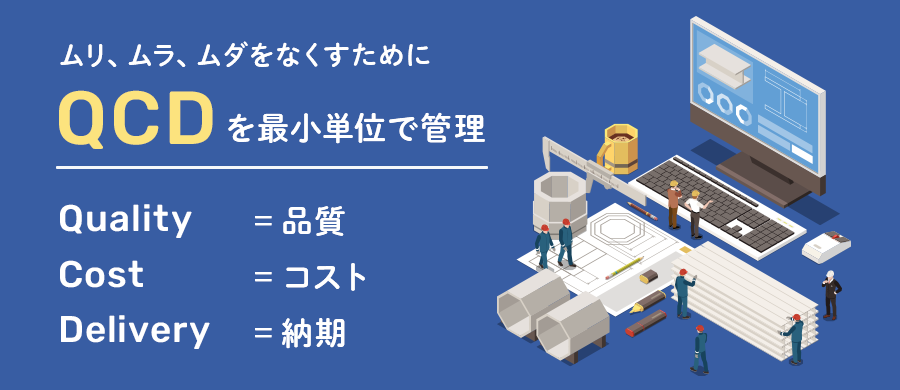

QCDを最小単位で管理することで、

ムラやムダをなくします。

利益を上げるためにはQCDの改善が必要です。

製造革命を導入することで、QCDの改善を行うことができます。QCDを全て最小単位まで落としこんで管理します。

例えば、kg(キロ)単位で計算していた原価をg(グラム)単位にまで落とし込むことで見逃されていた1kg以下の原価の見直しが可能になります。

最小単位で管理することでムラやムダを削減します。

品質の向上

品質の向上とは「バラつきをなくす」ことです。

例えば、1000mm公差±0.1mmという要求寸法の場合、許容限界ギリギリで品質管理するのではなく自社寸法公差を±0.05mmとすることでバラつきが少なくなり、高精度の製品を提供することができます。

コストの改善

コストの改善とは1つの製品を作ったらいくらの利益があるのかを正確に把握し、より利益を上げるための対策をとります。 これらを細分化し、最小単位で改善します。

細分化して具体的な指示

材料を安く仕入れる → グラム単位でのコストを把握

製造の時間を短縮 → 秒単位での管理

人、手間の管理 → 業務時間のうち生産活動に

管理時間の削減 → 注文を伝える速さ、人材育成

納期の短縮

納期はリードタイムによって決定されます。

リードタイムを短縮する方法は様々ですが、一番単純で効果的な方法は「業務」をなくすことです。

システムで置き換え可能な業務はシステム化します。システム導入によって生じた余剰人員を別の業務に割り振ることで、さらなる迅速な対応が可能となり、一層リードタイムの短縮につながります。

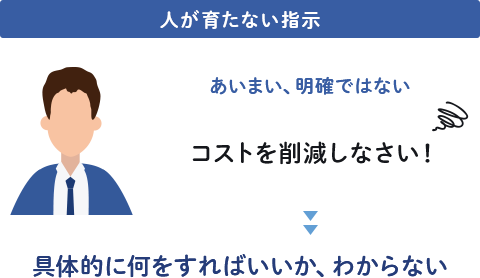

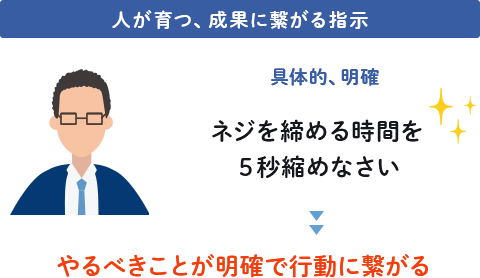

人材育成できるシステム

人を育てるためには「成果が見える」ことが重要です。

「成果」とは最小単位の「具体的な目標」と言えます。

現在の製造業ではこの目標が非常にあいまいで、具体的ではありません。

この「具体的な目標」をシステムに組み込むことで、人材育成のシステム化が可能となります。

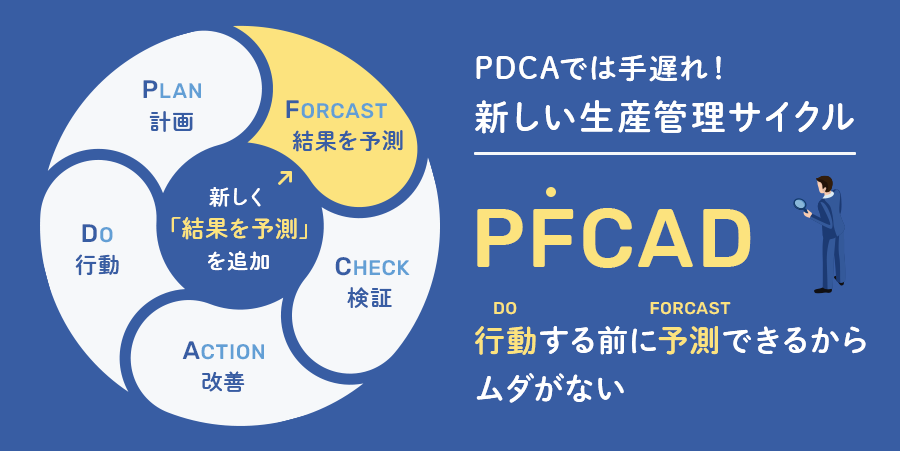

ムダをなくすための新サイクル

PDCAは過去の経済状況での業務管理方法で、近年の経済状況では適切ではありません。

PLAN(計画)した後にDO(実行)したのでは手遅れになってしまいます。

当社では「PFCAD」を推奨します。

PLAN(計画)した後にすぐDO(実行)するのではなく、

FORCAST(予測)してCHECK(確認)ACTION(改善)して、初めてDO(実行)することで

未来を予測し、先行して手を打ちます。

システムの導入でFORCAST(予測)が可能になります。

最小単位の正確なデータを使い、DO(実行)する前にCHECK(確認)することで、

生産管理や品質管理のロスを削減します。